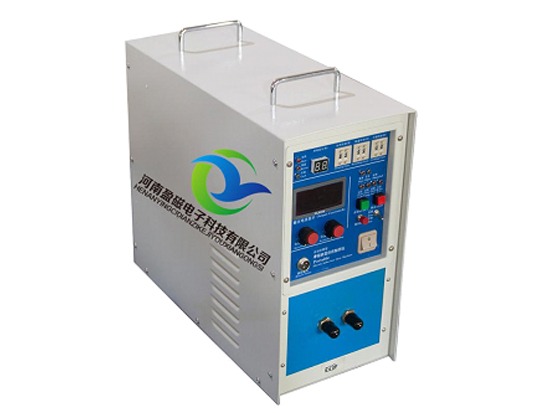

超音頻機床導軌(guǐ)淬火一體機設備,由三部分組(zǔ)成:

一(yī)、IGBT超音頻滑座淬火電源;

二、自行式三維軸運動(dòng)控製係統(tǒng)

1、該(gāi)設備所淬機床滑座導軌:硬度均勻、一致。淬(cuì)層適中均勻。工作質量高省電節能。操作方便。 2、主要設(shè)計特點為:電源櫃、變壓(yā)器櫃、連同感應器、水冷係統組成一統(tǒng)一設計的成(chéng)套(tào)係統進(jìn)行縱向運動。采用空架(jià)滑鏈或拖鏈,減少電源(yuán)線和水管的拖拽,車間布置整潔。縱向行程(chéng)隻需工件運動方式的一半,減少所占空間。

3、主運動為縱向運動;由調速電機拖動,傳動結構由齒條、齒輪組成。

4、導軌由38Kg鐵路鋼軌經磨削而(ér)成。為適應不同床身的高度,本設備有升高下降功(gōng)能,由變速電機拖動絲杠和螺母執(zhí)行。

5、速度分快、慢兩檔。慢速檔主(zhǔ)要用(yòng)來使感應器在高(gāo)度方向(xiàng)上(shàng)調整和床身之間的間隙。

6、為適應不同床身的寬度(dù),並且使感應器在寬度方向對正工件,本設備有橫向運(yùn)動功能。設有二檔調速。由調速電機拖動(dòng)絲杠(gàng)和螺母執行。電機分快、慢兩 檔調速,便於工(gōng)件對正。

三、YCDG-120型主(zhǔ)要技術參數

輸入功(gōng)率 120kw 160KW

振蕩頻率 15-35KHZ

縱向(xiàng)行程 根據實際床身或要求定製

縱向行進速 100mm/分 — 400mm/分

橫向行程 1500mm

橫向調節線速度 20mm—100mm

升降高度行程 350mm

感應器(qì)最低高度 700mm

升降線速度 (快速)600mm/s

(微調) 20mm/s

四、超音頻淬火電源配備的冷水機組:

由高效風冷散熱器、強冷風機、水泵三部分(fèn)組成水循環係統。係統內注轎車用防凍、防鏽高效(xiào)冷卻液。

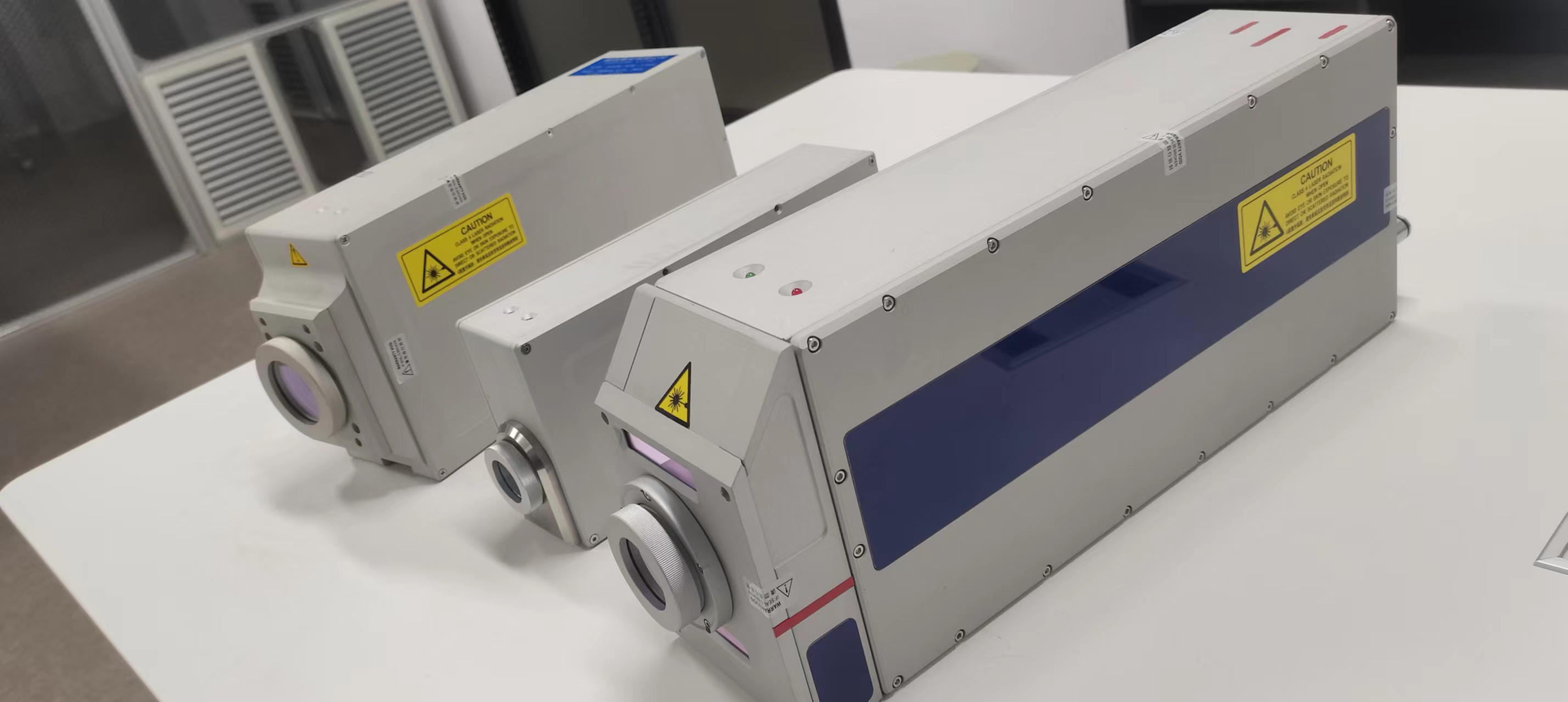

在各種機床床麵導軌,如矩形槽導軌,V型槽導(dǎo)軌,燕尾導軌淬火,感應器經過特(tè)殊加工而成。

導軌淬後後變形的主要原因有以下三點:

1、冷卻速度不(bú)均勻,導軌(guǐ)表麵淬火,淬(cuì)火線圈加熱後馬上噴水冷露出馬腳,地軌的上表麵(miàn)冷卻速度快,而下部冷卻速度較慢,冷露出馬腳速度快的(de)收縮大,也

導致產生導軌中部下凹的變形。

2、變形量的大小和導軌床身抵抗變形的網(wǎng)度有(yǒu)關,剛度大,變形(xíng)量小,在實際加(jiā)工中,試(shì)圖改(gǎi)變(biàn)表麵淬火的能數(例如電流、移動速度等)來減小變形(xíng),但是

要保證淬硬層和導軌表麵淬火後不開裂燒熔,在這個方麵努力效果不大。

3、床身(shēn)導軌在熱處理工藝過(guò)程中,由於(yú)床身的熱脹冷縮(suō)不均勻以(yǐ)及金相組織(zhī)轉變時的體積變化,會產生相(xiàng)當(dāng)大的內應力,當(dāng)內應力超過材料的強度極限時,使

工件產(chǎn)生變形。在加熱時導軌表麵的(de)溫度(dù)最高,膨脹量最多,床身底麵的溫度最低,膨脹量(liàng)最小,使(shǐ)導軌表麵受壓變(biàn)形,床身底部(bù)受拉變形,當冷卻水(shuǐ),部分受

壓和受拉變形不能恢複,就形成了導軌中間凹,兩端上翹的變形的情況。

機床導軌淬火一體機→基本參數如(rú)下:

1、額定功率:120KW和160KW用於機床導軌淬火,便於更大截麵機床導軌和齒輪淬火等應用。

2、行走速度:雙導軌一起淬:200-400mm/分(fèn)鍾(依截麵尺寸而定)如原來的機床廠,老式100KW可控矽中頻行走速度140mm/分。用我公司機床導軌淬火一體機行走速度300mm/分鍾。

3、機床導軌(guǐ)淬火設(shè)備120型淬硬層深度(dù):2-4mm左右,並能(néng)依廠家工藝(yì)參數要求而定。

機床導軌淬火一體(tǐ)機→售後服務:

1、一年內免費維修,終身維護(hù)。

2、全麵提供技術支(zhī)持,根據客戶要求配備感(gǎn)應(yīng)加熱器

3、送貨上門,免費安裝調試,可根據客(kè)戶要求配備冷卻係統。