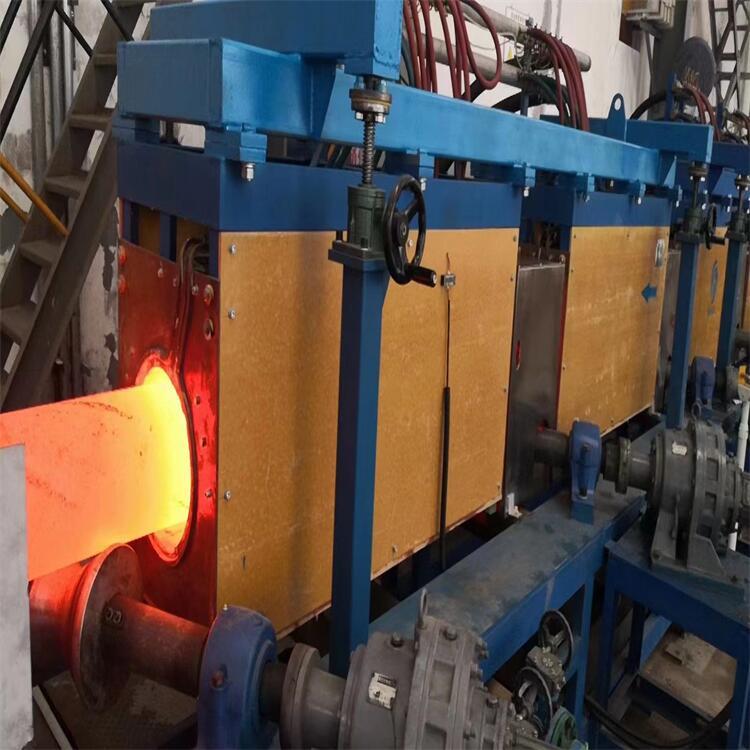

鋼棒調質爐工藝流程(chéng):原棒料檢(jiǎn)驗——下料——修磨(mó)下料毛刺——耐磨鋼棒感應爐---調直----淬火處理——回火處理——檢測——包裝(zhuāng)

鋼棒調質爐加熱目(mù)的:鋼廠軋製的圓鋼,因其硬(yìng)度很低,隻有12-25HR;圓鋼內部應力沒有解除(極易斷棒且不耐磨);圓鋼內部組(zǔ)織疏鬆不嚴密等等。正因以上這些缺陷,圓鋼(gāng)用作磨(mó)棒會出現磨(mó)耗很大,容易出現彎曲(qǔ)、斷裂、纏繞、兩頭尖細、產量(liàng)低、達不到預期合格率、後續磁選環節工作量大等(děng)問題。因此,通過研磨鋼棒調質(zhì)爐加熱調質(zhì)後的鋼棒解除了內應力、不斷棒、直線度好不彎棒、不會兩頭(tóu)尖細(xì)。耐磨性能好,可以為用戶節約大量(liàng)成本。

鋼棒調質爐特(tè)點:● 供電(diàn)係統:淬火160KW-1000KW/0.5-4KHz,回火100KW-600KW/0.5-2.5KHz,小時產量0.5-3.5噸,適(shì)用(yòng)範圍ø20-ø120。● 淬火冷卻係統:生產線具備“間斷(duàn)淬火”功能,控製誤差不大於3mm。● 回火感應爐:回火感應爐同感應(yīng)加熱爐效果一樣,電爐采用(yòng)定製而成,經過淬火冷卻後進入(rù)回火感應爐,得到更完美的金屬工件組(zǔ)織。● 輸送輥道:輥道(dào)軸線(xiàn)與工件軸線成夾角18~21°,工件一邊自轉,一邊勻速進給(gěi),使(shǐ)加熱更均勻,爐(lú)體間輥道采(cǎi)用304。無磁不鏽鋼並(bìng)水(shuǐ)冷,其它部位輥(gǔn)道45號鋼製造並表麵淬火。● 輥道分組(zǔ):進料組、感應器組及出料組各自獨立控(kòng)製,有利於(yú)連續加熱而不至於工件之間產生間(jiān)隙。● 溫度閉環控製:淬(cuì)火及回火均采用美國雷泰紅外測溫儀並與德國西門子S7組成閉環控製係統,精確控溫。● 工控機係統:實時(shí)顯示當時(shí)工作參數的狀態,工(gōng)件參數記憶(yì)、存儲、打印、故障顯示、報警等功能。●能量轉換(huàn):采用(yòng)淬火後自回火方式,噸耗電(diàn)360~400度。